| 鉄について |

| 鉱石としての鉄について |

|

鉄とは

原子番号 26の元素。元素記号は Fe。(ferrum)

炭素などの合金元素の存在により、より硬い鋼(はがね)となる。

鉄の種類

①銑鉄 (鋳鉄)(ズク)

炭素含有量=2.1%以上 硬度=硬い 融点=1,200℃ 硬くて脆く鍛錬で きない。鋳物の材料。

②鋼鉄(ケラ)

炭素含有量=0.02%~2.1% 硬度=中間の硬さ 融点=1,400℃ 適度な硬度と展性をもつため刃物に適す。

③錬鉄(鍛鉄)、純鉄

炭素含有量=0.02%以下 硬度=軟らかい 融点=1,530℃

* ノロ(鉄滓):鉄を製錬した時の不純物。

鉄の原料

自然界に鉄(Fe)は存在しない。鉄鉱石やその微細鉱の砂鉄の状態で酸化鉄として存在する。

鉄鉱石(製鉄原料となる鉱石)の種類。(鉄の成分は60%程度)

赤鉄鉱 (Fe2O3)

磁鉄鉱 (Fe3O4) (砂鉄とは磁鉄鉱の粒状鉱物)

褐鉄鉱 (Fe2O3SnH2O) などである。

餅鉄(べいてつ、もちてつ)

河川に流されて磨耗し、円礫状になった磁鉄鉱(Fe3O4)のこと。円礫磁鉄鉱とも呼ばれる。

古代製鉄において、砂鉄と並ぶ重要な原料として盛んに採集、利用され、日本刀の材料にもなる。

成分は60 %以上が酸化鉄で、砂鉄より不純物が少なく鉄にしやすいといわれる。

産地としては岩手県釜石市が有名、ほかに新潟県新発田市にもわずかに埋蔵する。

砂鉄

花崗岩の風化物。

主に磁鉄鉱、チタン鉄鉱よりなる。黒色(四酸化三鉄)を呈し、時々褐色(酸化第二鉄)がかっている。

製鉄と鍛冶

製鉄とは鉄鉱石から鉄を製錬する事(=鉄の生産)

鍛冶とは、製錬された鉄を加工すること(=鉄の利用)

|

| 製鉄の歴史(日本を中心に) |

| |

紀元前15世紀頃

アナトリア半島のヒッタイト人が製鉄技術を発明。

紀元前10世紀頃

小アジアからヨーロッパ、インド、中国等に製鉄技術が伝播した。

中国での製鉄は、最初は直接製鉄法の海綿鉄製練だった。

前6~5世紀頃

華北地方(黄河の北)では、炉の改善で銑鉄製造(溶融冶金)に移行した。

前4世紀頃(BC300頃)

朝鮮半島(北部)に鉄器が伝わる。

それを加工して、鋳造鉄器が出現する。

前3-4世紀頃 (BC300-BC200頃)

BC202、前漢成立。この時多くの難民が日本に来たと考えられている。

長江から九州へ、半朝鮮半島から対馬海流に乗った一団は能登半島に、対馬反流に流された一団は山陰や若狭湾に渡来したと見られている。

日本に鉄、稲作、青銅がほぼ同時に伝わった.

当時は未だ製鉄技術はなく、輸入された鉄を加工していた。

前2世紀頃(BC100頃)

朝鮮半島で、鉄鉱石を原料とする間接製鉄法による製鉄が始まる。

三韓の内、実力がある辰韓は外国から多数の製鉄専門家を集めて最も鉄治の技術が進んでいた。

紀元前後

北部九州では鉄器が普及し、急速に石器が消滅していく。

3世紀頃

鉄器の普及については地域差が大きいが、弥生時代後期後半(3世紀)に鉄器への転換がほぼ完了する。

5世紀頃

出雲地方や九州地方で製鉄が始められた。(しかし、弥生時代には日本でも製鉄が行われていたとする説もある)

製鉄の原料にも変化があり、国内製鉄開始初期は主な原料は鉄鉱石であったが、徐々に砂鉄を加えるようになり、やがて砂鉄が主原料となった。

11世紀頃

たたら製鉄が発展し、鉄の生産量が非常に多くなり、鉄が安価に供給されるようになった。

たたら製鉄に関しては後に詳述→たたら製鉄へ

16世紀

天文年間(1532 - 1554年)には播磨国で「千種鋼」の生産が始まる。

これはケラ押しまたは「三日押し」とも呼ばれるが(直接法)、それはズク押しよりも日数を短縮することで、錬鉄よりも原価の低い鋼が出来る割合を増やし、操業を合理化した。

17世紀 イギリス

1621年イギリスで、石炭を焼いて硫黄などの不純物を取り除いたコークスを発明し、コークスを使った製鉄方法が開発された。

17世紀 日本

1691年の出雲国における「天秤鞴(てんびんふいご)」の開発された。

それまでの「野だたら」は砂鉄や木炭用の森林資源を求めて移動を繰り返す必要があった。

しかしこれ以降から、良馬の繁殖の成功によって運搬力が増強された結果、それら原材料の輸送が容易になったことで、たたら場全体を高殿と呼ばれる建物で覆って固定化できるようになり、操業の全天候化の他、地下構造を含めた施設全体の拡大やそれに伴う増産が可能になった。 |

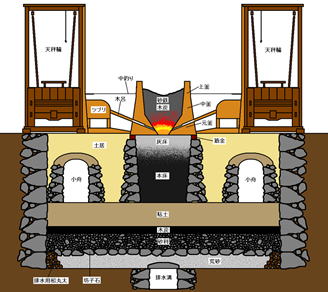

永代たたらの構造図 Wikipedia 「たたら製鉄」から引用

|

1858年

日本ではこの頃から鉄鉱石から鉄を取り出す高炉法が行われた。

鉄鉱石と、石炭を蒸し焼きにしたコークスを炉に投入、化学反応で鉄を取り出す。

原形は14〜15世紀にドイツで生まれ、16世紀のイギリスでコークスを使う方法が確立した。

明治初期の高炉は高さ6メートル程度とみられるが、今では100メートル以上も珍しくない。

日本では、6世紀に伝わった技術をもとに「たたら製鉄」が行われていたが、原料に砂鉄を使ううえ1回ごとに炉を壊す必要もあり、生産量も品質も限界があった。

|

| 製鉄について |

|

製鉄(=製錬)

製鉄は2つ、もしくは加工まで加えた3つの工程からなる。

1:鉄鉱石とコークスから炭素分の多い銑鉄を得る製銑、

2:銑鉄などから炭素を取り除き炭素分の少ない鋼を作る製鋼、

3:さらに圧延である

1:製銑 (製練 smelting)

鉱石から金属を取り出す過程。

鉄の場合には、酸化鉄(鉄鉱石・砂鉄)を、薪・木炭・コークスなどで燃焼して酸化鉄の酸素を奪って(還元)鉄を造ること。

①低温還元(400~1,000℃)

海綿状低炭素の素鋼塊(海綿鉄)が出来る。

②中温還元(1,150℃前後まで上昇)

銑鉄(鋳鉄)と、半溶融した粘い塊練鉄が出来る。、

③高温還元((1200℃以上)

更に温度が上昇すると、高炭素の流動性銑鉄(ずく)が生成される。

2:製鋼 (精錬 refining)

不純物の多い金属から純度の高い金属を取り出す過程。

鉄の場合には、製練された素鋼塊や銑鉄の鉄滓・鉱滓の不純物及び不用元素を除去し、脱炭・吸炭して鋼や鉄を造ること。

*直接法と間接法

鉄鉱石に含まれる様々な酸化鉄から酸素を除去して鉄を残す、一種の還元反応であるが、2つの方法がある。

①直接製鉄法(一段階製鉄法)

酸化鉄の低温還元による低炭素濃度の鉄の直接的生成。

砂鉄または鉄鉱石を低温で還元し、炭素の含有量が極めて低い錬鉄を生成するもの。

炉内温度が融点より低いため、固体状態の鉄が生成 。

②間接製鉄法(二段階製鉄法)

第一段階

酸化鉄(鉄鉱石)の高温還元による高炭素濃度の鉄(銑鉄、鋳鉄)の生成

第二段階

高炭素濃度の鉄(銑鉄)の中の炭素の酸化(脱炭)による低炭素濃度の鉄(鋼鉄・錬鉄)の生成

*現代の製鉄

鉱石から銑鉄を取りだす高炉、その銑鉄を鋼鉄に処理する転炉、生産された鉄を圧延や連続鋳造で製品加工する設備を持つ、銑鋼一貫製鉄所のみが高炉を所有している。

このような大規模施設を持つ鉄鋼会社は高炉メーカーと呼ばれている。

|

| 日本の製鉄(たたら=蹈鞴、鈩)について |

| たたら(蹈鞴 Tatara steel making method)とは |

|

1:たたらとは

日本において古代から近世にかけて発展した製鉄法で、炉に空気を送り込むのに使われる鞴(ふいご)が「たたら」と呼ばれていたために付けられた名称。

砂鉄や鉄鉱石を粘土製の炉で木炭を用いて比較的低温で還元し、純度の高い鉄を生産できることを特徴とする。

近代の初期まで日本の国内鉄生産のほぼすべてを担った。

2:たたらの語源

ダッタン人からの説

トルコ系民俗の突厥(とっけつ:ダッタン)の語源、塔塔児(タタール)から転訛したとする説。

古代インド語(ヒンズー語)説

タータラは熱の意味。

鋼をサケラーと言う(これは出雲の鋼にあたるケラと似ている)

古代朝鮮語説

古代朝鮮語では、「たたら」は「もっと加熱する」という意味から。

大和言葉から

大和言葉に語源を求める説もあり、「叩き有り」からの転化、簡略化であり「踏み轟かす」の意、とする文献が存在する。

|

|

| たたらの歴史 |

|

弥生時代

①鉄の伝来(前3~4世紀頃)

②鉄の利用(前3世紀頃)

③製鉄(紀元前後)

現在まで弥生時代の確実な製鉄遺跡が発見されていない。

そのため、弥生時代に製鉄はなかったというのが定説となっている。

しかし、弥生時代にも製鉄が行われていたとする説もある。(詳細は下記に記載)

弥生時代にも製鉄が行われていた場合、当時は未だふいごが作られてなかったと思われる。

よって、たたら炉(野だたら)で自然風によって木炭の燃焼が行なわれていたと想像される。

1)炉は風上に炉口を持つよう斜面などに作られていた。

炉口の反対側、木炭粉と石英で出来た炉内床面の上に木炭と砂鉄を交互に層を成して並べられた。

柴木なども加えられて準備が完了する。

2)炉口から火が付けられる。

3)火が消えて冷えれば、還元鉄が得られる。

古墳時代

AD370前後(神功皇后紀)

倭国の朝鮮半島出兵。

鉄資源争奪の戦いであった可能性がある。

AD400年頃(応神天皇期)

古事記によれば応神天皇の御代に百済(くだら)より韓鍛冶(からかぬち)卓素が来朝したとある。

AD450年頃

大成遺跡(広島県庄原市)で大規模な鍛冶集団が成立していた。

6世紀後半

遠所遺跡(京都府丹後半島)では多数の製鉄、鍛冶炉からなるコンビナートが形成されていた。

AD583年(敏達天皇12年)

新羅(しらぎ)より優れた鍛冶工を招聘し、刃金の鍛冶技術の伝授を受けた。

鉄鉱石を原料とする箱型炉による製鉄法であったと考えられている。

古代の山陽側(備前、備中、備後)と、琵琶湖周辺---鉄鉱石を使っている。

山陰側その他---ほとんど砂鉄を用いている。

このことは製鉄技術の伝来ルートに違いがあることを暗示していると推測される。

飛鳥・奈良時代

炉の形状は古墳時代の段階では円形、楕円形、方形、長方形と多様。

奈良時代になると、炉は長方形箱型炉に次第に統一されていく。

備前国・備中国・美作国は鉄を税として納めていた。

713年--備前北半部の花崗岩地帯が美作として分国された。(備前の砂鉄資源の枯渇)

平安時代

炉の大型化、地下構造の発達などの画期を迎える。

鉄の生産は、主に中国地方、特に近世たたら製鉄の発達した中国山地に集中するようになる。

鉄原料はほとんど砂鉄となる。

914年--伯耆国、稲の代わりに鉄606廷を納める。(おおよそ、鉄1廷=米0.2石)

室町時代

1450年頃

応仁の乱(1467年)前後、刀の需要が急速に増え、また市民社会の成立もあって鉄鋼需要が著しく伸びる。

中国の明に年間約37,000振りの刀が輸出され、いわゆる数打ち物の日本刀が製造された。

この結果、たたらの生産性アップが求められ、炉の大型化と中国山地への生産の集約が加速された。

そのために数人踏みの往復動足踏み吹子が使われるようになった。

炉温が上がり、炭素の吸収もすすんで鋼やズクが大量に生産されるようになったと思われる。

1500年頃(ケラ押し法の始まり)

千草鋼や出羽鋼が出現。

これらの鋼はズクや錬鉄でなく、意識的に鋼を多量に作る方法によって作られたものと思わる。、

ケラ押し法の始まりと考えられる。

戦国・安土桃山時代

鉄不足の時代に入る。

このころポルトガル人を通じて南蛮鉄が輸入され、盛んに刀や銃砲が作られた。

南蛮鉄はインド鉄と言われ、慶長から宝永年間まで約90年にわたり使用された。

江戸時代

1600年代前半頃(鉄穴流し法)

砂鉄の採取に鉄穴(かんな)流し法が考案された。

1600年代後半(永代たたら)

たたら炉は大きな高殿の中で操業されるようになり、一年中生産できるようになった。

1600年代末(天秤鞴:てんびんふいご)の発明

それ以前は吹差し鞴や踏み鞴が使われてた。

天秤鞴の採用により炉の温度は上がり、ズクが量産出来るようになった。

これに伴い大鍛冶も整備され、ズク押し法が確立する。

1750年頃

ケラ押し法の完成。

1700年代末

近世たたら製鉄が完成。

幕末から明治初期

1800年代

たたら製鉄の最盛期

1900年

るつぼ鋼から新しく発明されたアーク炉によって製造されるようになり、工業製品に脱皮。

以後、たたら製鉄は衰退。

|

| 弥生時代の製鉄に関する諸説 |

|

弥生時代に製鉄は無かったする説

現在まで弥生時代の確実な製鉄遺跡が発見されていない。

そのため、弥生時代に製鉄はなかったというのが定説となっている。

弥生時代に製鉄は有ったとする説

①根拠

1)弥生時代中期以降急速に石器は姿を消し、鉄器が全国に普及する。

2)ドイツ、イギリスなど外国では鉄器の使用と製鉄は同時期である。

3)弥生時代にガラス製作技術があり、1400~1500℃の高温度が得られていた。

4)弥生時代後期(2~3世紀)には大型銅鐸が鋳造され、東アジアで屈指の優れた冶金技術をもっていた。

|

| たたらによる製鉄 |

|

たたら製鉄は鉄原料として砂鉄を用い、木炭の燃焼熱によって砂鉄を還元し、鉄を得る方法。

たたら製鉄には2つの方法がある。

1:たたら吹き (ケラ押し法) (直接製鉄法) (三日押し)

鉧押し(けらおし)」は砂鉄から直に鋼を作りだす直接製鋼法。

①用いる砂鉄

真砂(まさ)砂鉄。

酸性岩類の花崗岩系を母岩とし、チタン分が少ない。

②ケラ(素鋼塊=そこうかい)

砂鉄を投入し、次に木炭を投入して燃焼させ、ノロ(鉄滓)を作る。(鉄滓は鉄を製錬した時の不純物)

さらに炉温を上げると、ノロだけでなくズク(銑鉄)もできる。

次第に真砂砂鉄の配合を増していくと、ケラ種ができる。

ケラは鋼(良質のものが玉鋼)のもとになる塊で、伸ばしたりして鍛えることができる。

焼きを入れて硬くすることができため、日本刀をはじめ、刃物、工具などに用いられた。

ケラ押しでは通常、鋼の他にそれを超える量の銑鉄や不均質鋼などがでる。

それらは主に錬鉄に仕上げられる。

2:たたら製鉄 (ズク押し法) (間接製鉄法) (四日押し)

銑押し(ずくおし)」は、まずたたら炉で炭素濃度の高い銑鉄を作る。

それを大鍛冶場と呼ばれる別の作業場において脱炭精錬して錬鉄や鋼にする方法である。

①用いる砂鉄

赤目(あこめ)砂鉄。

塩基性岩類の閃緑岩(せんりょくがん)系を母岩としチタン分が多く、TiO2として5%以上を含んでいる。

②ズク(銑鉄)

木炭の装入後、砂鉄を入れる。

炭素量が高く、溶け易いので鋳物にも用いられた。

大部分は左下鉄(さげがね)と呼ばれる鋼や、炭素を下げて軟らかくした包丁鉄にされた。

大鍛冶場は左下場(さげば)と本場(ほんば)とに分かれていた。

左下場では銑鉄を再度加熱して半溶融させ、フイゴで送った空気に含まれる酸素と反応させることで炭素量を減らす。

それを本場においてもう一度加熱、脱炭した後、鍛錬して不純物を取り除く。

そうして出来上がった錬鉄は割鉄、鋼は左下鉄と呼ばれ、脱炭の度合いによって各種の鉄を作り分けることができた。

鎌倉期以降、このズク押しが主流であった。

中国地方を中心として日本各地で錬鉄や鋼、銑鉄が生産された。

それらを用いて生活必需品や武器、農工具などさまざまな物が製造された。

なお、近世後期には錬鉄は鋼の約2倍の価格で売買されていた。

当時のたたら製鉄の生産の中心は鋼ではなく、汎用性に優れた錬鉄の方だった。

*生産された鉄

原料 木炭:13トン 砂鉄:13トン

製品 ケラ:2.8トン 玉鋼:1トン以下 ズク:2トン前後

玉鋼---炭素量1~1.5%の鋼で、刃物に最も適する化学組成をもっている。

左下鉄ー-約0.7%の炭素量。

包丁鉄--0.1~0.3%の炭素量で展延性に富んだ組成をもっている。

*ズク押しでの操業におけるケラ押しとの相違

ズク押しとケラ押しとでは、その設備全般や操業法に大きな差異はない。

しかしズク押しではもっぱら銑鉄を生産するため、砂鉄を速やかに還元したのち炭素をよく吸収させる必要があり、ケラ押しと比較して以下のような違いがある。

ズク押し法(間接法)の特徴

粒が細かく、二酸化チタンの含有量が多いために融点の低い赤目砂鉄や浜砂鉄を使用する。

蓄熱のため炉の幅が20センチメートルほど狭く、下部の傾斜がより急になっている。

羽口の角度が緩やかで先が広いため、炉底部全体に幅広く風が行き渡る。

炉底に溜まった熔銑を約3時間ごとに流し出すためケラがほとんど出来ない。

操業は4昼夜に渡って行われ、全体で約84時間に及ぶ。

|

| たたら製鉄の作業手順 |

|

現代のたたら製鉄(=ケラ押し法)

たたら製鉄は近世まで一子相伝であったため、遺構の発掘の成果や数少ない文献の記述などによってその概要が知れるのみであり、各時代の詳細な作業方法や手順までは記録に残されていない。

これはズク押し(間接法)の技術が途絶えた原因にもなったわけであるが、ケラ押し(直接法)は靖国たたら、および日刀保たたらによって辛うじて命脈を保った。

このため、以下の記述は後世に伝わった幕末から近代にかけての、ケラ押しによる操業手順となる。

操業約70時間(3日間)、中断なく継続して行なわれる。

全体の工程は「籠り(こもり)」、「籠り次(こもりつぎ)」、「上り(のぼり)」、「下り(くだり)」の計4期からなる。

それぞれの所要時間はおおむね7時間半、7時間半、18時間、36時間程となる。

現場での指示「村下が担当し、送風量の増減や砂鉄と木炭の投入時期などを決める。

籠り期 (7時間半)

まず準備段階として、種火の入った炉に木炭を充填して送風を開始する。

その後2時間程たち、炉の温度がある程度上がった所で「籠り砂鉄」を投入し始める。

この砂鉄は粒が細かく溶けやすいため、粘土で出来た炉壁と比較的すみやかに反応してノロ(鉄滓)を作り出し、そのノロが熱を籠らせる役割を果たす。

ここからが籠り期となり、木炭、その後再び砂鉄と、交互に約30分ごとの投入を繰り返す。

定期的に余分なノロを排出する。

籠り次期 (7時間半)

投入する砂鉄を、主原料である真砂砂鉄に籠り砂鉄を4割程度混入したものに切り替える。

次第に炉の温度が上がってゆき、ノロの他にズク(銑鉄)も出来始める。

上り期

十分に熱が炉底に籠った所で、投入する砂鉄をすべて真砂砂鉄とする。

この粒の粗い砂鉄は炉の中で完全には溶解せず、ノロに包まれる形でケラ(鉧)を生成する。

ケラはノロの中で育つため、排出する量は多すぎても少なすぎてもいけない。

この頃になると、炎の色が初めの頃の赤黒色から山吹色に変わる。

下り期 (18時間)

砂鉄を投入する間隔を短くしてゆき、量も増やしてゆく。ケラが成長するとともに炉壁の侵食も進む。

ケラが肥大化し、炉がこれ以上耐え切れないと判断した所で、村下の指示で送風を止める。

その後、炉を壊して燃え残った炭を取り除き、ケラを引き出す。

ケラは十分に冷ました後、破砕して選別する。

*補足

なお、現在も操業を続ける日刀保たたらでは諸事情により籠り砂鉄を使用せず、操業期を「籠り」、「上り」、「下り」の3期に分ける他、生産される鋼とズクの比率が大きく異なるなど、上記と相違がある。

|

| たたらの材料 |

| 砂鉄(さてつ、iron sand) |

|

砂鉄とは

火成岩に含まれるチタン磁鉄鉱やフェロチタン鉄鉱が岩石の風化に伴って分離して砂状になったもの。

砂浜など、天然にも産出し、天然の砂鉄は普通、磁鉄鉱よりなる。

色は黒色(酸化第一鉄)、時々褐色(酸化第二鉄)がかっている。

磁鉄鉱を含むため、磁石に吸いつく。

①チタン磁鉄鉱

磁鉄鉱+ウルボスピネル(Fe2TiO4)からなり三陸、北陸、山陰、北部九州の縁海側に多い。

②フェロチタン鉄鉱

ヘマタイト(Fe2O3)+イルメナイト(FeTiO3)でチタン分が多い。

福島、山形、秋田、北関東、東海、近畿、山陽、四国、九州などに多く分布している。

砂鉄の種類

①真砂(まさ)砂鉄 (融点=1420℃)

山陰側(山陰帯)の磁鉄鉱系列である深成岩の花崗岩に由来する砂鉄。

純度が高く、「真砂(まさ)砂鉄」と呼ばれる。

チタン磁鉄鉱に相当する。

主としてケラ押し法に用いる。

②赤目(あこめ)砂鉄 (融点=1390℃)

山陽側(領家帯)では、花崗岩はチタン鉄鉱系列でありほとんど砂鉄を含まない。

しかし、安山岩、玄武岩などの火山岩に由来する「赤目(あこめ)砂鉄」を産出する。

純度は高くないかわりに加工のしやすさが特長であるという。

フェロチタン鉄鉱

主にズク押し法に用いる。

砂鉄の利用

古くは製鉄の主原料であった。

現在はその地位を鉄鉱石に譲ったとはいえ、日本刀など、たたら吹きによって製鉄される玉鋼(たまはがね)の製作においては、現在でも欠かせない材料である。

|

| 木炭(もくたん) |

|

木炭とは

木材などの植物組織を半ば密閉した状態で加熱し、炭化させて得られた炭である。

主成分は炭素であり、ごく微量のアルカリ塩を含む。

木炭の種類-1

①和炭(にこずみ)

木材を積み重ねて火をつけた後に土をかけて蒸し焼きにする伏炭法で作られた柔らかい炭。

和炭は製鉄・冶金用に用いられた。

②荒炭(あらずみ)

土や石で築いた炭窯で焼いたり硬質の木材(クヌギ・ナラ・カシ)を伏炭法で焼いた炭。

③炒炭(いりずみ)

和炭・荒炭を二度焼きした炭。

荒炭・炒炭は暖房・炊事用に用いられた。

木炭の種類-2

①白炭

高温度(約1000℃)で焼いた堅い炭。

②黒炭

低温度(400~800℃)で焼いた軟らかい黒炭

③消炭

たたらで用いた炭

①大炭

炉で鉄を製錬するのに用いる炭。

黒炭に似た方法でつくられるが、焼く温度がさらに低く、半蒸のものが多く、炭としての質は劣悪なもの。

火力を上げるのに都合が良かった。

松、栗、槙、ブナが最良。

しで、こぶし、桜、椎、サルスべリは不良とされていた。

そのほかクヌギ、楢、雑木も良く使われていた。

②小炭

鍛冶に用いる炭。

松、栗、栃、杉最良。

しで、椎、槙、樫(かし)、橿(もちのき)は不良とされていた。

たたらで使用された炭の量

たたらの全盛期には一カ所のたたらで年平均60代操業された。

消費する木炭は約810トンで、それだけの量の木炭を確保するには少なくとも60町歩の山林が必要とされた。

木材の成育には約30年かかるから、一つのたたらで1800町歩(1800ha)の山林を必要とした。

|

| 炉の形態 |

|

たたら炉とは

木炭をくべて火を焚き、砂鉄をまきながら炉に空気を送り込んで砂鉄を溶かすもの。

たたら炉の時代的変遷

①弥生時代

弥生時代の製鉄の証拠はない。

しかしその可能性は否定できない。

その場合、ふいごが作られてなかったために、自然風によって木炭の燃焼が行なわれていたとされる。

②古墳時代

円形、楕円形、方形、長方形と多様。

③奈良時代

長方形箱型炉に次第に統一。

一方、東国では8世紀初頭より半地下式竪型炉が現れた。

④平安時代

9世紀には日本海沿岸地域にも広まって、東日本を代表する製鉄炉となる。

10世紀には九州にも拡散。

この竪型炉は各地での自給的生産を担っていたが、中世には衰微。

炉の大型化、地下構造の発達などの画期を迎える。

⑤鎌倉・室町時代

本床、小舟状遺構を持ち、近世たたらに極めて近い炉形、地下構造となる。

⑥江戸時代

炉は大きな高殿の中で操業されるようになり、天気を気にせず一年中生産できるようになった。

|

| 鞴(ふいご、吹子) |

|

鞴とは

気密な空間の体積を変化させることによって空気の流れを生み出す器具。

すなわち送風装置。

単なる皮袋を用いるものや蛇腹構造を用いるもの、さらには長方形の箱の中に気密に取り付けられた板を上下する箱鞴などもある。

鞴の時代的変遷

①弥生時代

弥生時代にはふいごはまだなかったとされている。

②古墳時代

ふいごが使われるようになった。

③奈良時代

④平安時代

⑤鎌倉・室町時代

数人踏みの往復動足踏み吹子が使われるようになった。

⑥江戸時代

出雲で17世紀末(1691年 元禄4年)に天秤鞴(ふいご)が発明された。

|

| 古代日本の産鉄地・製鉄地 |

| 砂鉄の産地 |

|

砂鉄産地の特徴

チタン磁鉄鉱は磁鉄鉱+ウルボスピネル(Fe2TiO4)からなり三陸、北陸、山陰、北部九州の縁海側に多い。

フェロチタン鉄鉱は、ヘマタイト(Fe2O3)+イルメナイト(FeTiO3)でチタン分が多く、福島、山形、秋田、北関東、東海、近畿、山陽、四国、九州などに多く分布している。

日本各地の砂鉄産地

九州地方

福岡県:田多良浜

大分県:国東半島

鹿児島県:大隅半島

中・四国地方

島根県:江の川、斐伊川、飯梨側、伯太川流域

鳥取県:日野川流域

広島県:福山市

岡山県:備前市

高知県:鉄が浜

近畿地方

兵庫県:但馬、淡路島、姫路市、佐用町

京都府:丹後半島

中部地方

愛知県:渥美半島

関東地方

神奈川県:横須賀田多良浜、鎌倉周辺

千葉県:九十九里浜、鹿島灘、日立市周辺

北陸・東北・北海道地方

秋田県:雄物川流域

岩手県:釜石周辺

青森県:下北半島周辺、十三湖周辺

北海道:室蘭

|

| 鉄の古語と地名 |

|

鉄の古語の種類

①テツ、タタラ、タタール、韃靼(ダッタン)

②サヒ、サビ、サム、ソホ、ソブ

③サナ、サヌ、サニ、シノ、シナ

④ニフ、ニブ、ニビ、ネウ

⑤ヒシ、ヘシ、ベシ、ペシ

⑥カネ、カナ

⑦アラ

⑧その他:ササ=砂鉄(小小鉄) フク=加熱するための息、あるいは鞴(ふいご)等

クボ(窪)=たたらや鍛冶の跡を示す

①テツの語群

テツ(鉄)は、ヒッタイト民族が鉄をもって築いた強大な王国トルコの名に由来することは広く知られている。

このトルコ、タタール、、韃靼(ダッタン)に発した製鉄技術がタタラにほかならない。

わが国では北方大陸系文化としてもたらされたものである。

②サヒ、サビ、サム、ソホ、ソブの語群

サヒはサブ、サビ、サムとも転化し、犀川・佐比川・寒川・祖父江の地名もこれに由来する。

賽神(サイノカミ)というのも本来はサヒ(鉄)の神の意であった。

サヒ、サビ、サム、ソホ、ソブ等、この語類のサ行音は、元来砂、小石を意味する言葉で、砂鉄が精錬されて鉄となり普通の砂や石と違った貴重な性質を帯びることから、サ・シ・ソの一音だけでも鉄を意味することになった。

③サナ、サヌ、サニ、シノ、シナ

福士幸次郎説

サナ、サヌ、サニ、シノ、シナ等の語源を追い求めた末、サナとは果実の核の部分を意味し、カナサナ(金讃)とは外皮を鉄でまとった果物や穀物の如き形状のもの、即ち鈴・鐸(サナギ)のことであるとした。

サナキとすれば鉄鐸や銅鐸を意味する、

④ニフ、ニブ、ニビ、ニホ

「ニフ」(丹生)は通常、朱砂(辰砂)の産する地につけられた名と考えられている。

しかし井塚政義氏の教示によると古代には硫化水銀を「朱」、四塩化鉛を「丹」、褐鉄鉱・赤鉄鉱・酸化鉄を「赭」にそれぞれ区分しながらも、これらを一括して「丹」とよんだ由で、丹生の地は鉄産地をも意味したという。

丹生より派生した「ニブ」(二部・鉗)「ミブ」(壬生)・「ニビ」(鉗)や「ネウ」(根雨)もそれである。

⑤ヒシ・ヘシ・ヒシ・ヘシ

福士幸次郎説

「和名抄」によると、鉄鏃を意味し、棹の先に装着した鉄片である。

この語から派生した「鉄の川」がイヒシ(飯石)川、イビ(揖斐)川であるとした。

ヒシ・ヘシの語が南方系海洋民の鉄・鉄斧を意味するという情報もある。

ベシ・ヘシの語によって表象される古代鉄文化は南方系海洋民によって運ばれ、琉球弧を北上して九州から朝鮮半島西岸、山東半島まで達していたと想像できる。

⑥カネ、カナ

比較的近世に使われて古語であると思われる。

金屋谷、金谷などの地名がある。

⑦アラ

近江雅和説

アラハバキから変容したとされる門客人神の像は、片目で祀られていることが多いという。

片目は製鉄神の特徴とされている。

近江は、「アラ」は鉄の古語であるということと、山砂鉄による製鉄や、その他の鉱物採取を実態としていた修験道はアラハバキ信仰を取り入れ、「ハバキ」は山伏が神聖視する「脛巾」に通じ、アラハバキはやがて「お参りすると足が良くなる」という「足神」様に変容していったと述べている。

真弓常忠は先述の「塞の神」について、本来は「サヒ(鉄)の神」の意味だったと述べていて、「塞の神」と製鉄の神がここで結びついてくる。

|

| 鉄穴流し(かんなながし) |

|

鉄穴流しとは

江戸時代に中国山陰地方で大規模に行われた砂鉄採集方法。

その手法は岩石中にある砂鉄を河川や水路の流れの破砕力を利用して土砂と砂鉄を分離させ、比重によって砂鉄のみを取り出す。

採り出された砂鉄は主にたたら製鉄の製鉄原料に用いられた。

鉄穴流しの歴史

①江戸宝暦年間(1751年-1763年)以前まで

砂鉄を含む花崗岩が風化し、その岩石中から直接採取する山砂鉄と、土砂と一緒に河川に流れ込み、自然に土砂と砂鉄が分離し川床などに堆積した川砂鉄、さらに海に押し流されて波によって更に砂鉄と土砂とが分離され海浜に打ち上げられて堆積する浜砂鉄の3種の砂鉄を地道に採集していた。

②江戸宝暦年間(1751年)以降

大規模な大だたらによる製鉄で砂鉄需要が追い付かなくなり、より効率的な砂鉄採集方法である「鉄穴流し」がおこなわれるようになった。

鉄穴流しによる砂鉄採集方法(=比重選鉱法)

鉄穴流しは大きく分けて「採集」と「洗鉄」という2つのプロセスを経ることで砂鉄の純度を上げた後に収集する。

①適当な地質の山を選び、その付近に水路を引く。

②花崗岩などの風化した、砂鉄を多く含む岩石を切り崩し、引いておいた水路に切り崩した岩石を流し込む。

③砂鉄を多く含む岩石は水路を流れるうちに破砕され、土砂と砂鉄に分離し洗場に流される。

④洗場では、一時、砂溜りに破砕された岩石を堆積し、順次、大池、中池、乙池、洗樋と下流に流していく。

⑤その際、各池では水を加えてかき混ぜ軽い土砂を比重の差で砂鉄と分ける。

⑥最終的には80%以上の砂鉄純度になる。

鉄穴流しによる影響

①悪影響

鉄穴流しによって河川下流域に大量の土砂が流出してしまうことだ。

これによって、下流域の農業灌漑用水に悪影響を与えてしまう。

そのため一時期は禁止になっていた。

②良き影響

鉄穴流しの水路、池跡地や、河川下流域は流出する大量の土砂によって堆積し平地となることだ。その平地は田畑として耕地され、たたら集団の食糧を補った。

現在、中国山地で棚田として残っている多くのものは、この影響によって耕地されたものである。

|

| 製鉄地 |

|

製鉄地の立地条件

砂鉄七里に炭三里

木炭の輸送限界は三里(12km)、砂鉄の輸送限界は七里(28km)と言われていた。

従って、砂鉄による製鉄の場合その製鉄地は砂鉄産地の30km以内の立地ということになる。

また、鉄の製練(smelting)においては、見かけ上砂鉄1に対して木炭は50調達しなければ成らなかった。

よって、砂鉄と木炭の療法が採取可能な地域が製鉄地ということになる。

|

参考資料等

|

|

「鉄から読む日本の歴史」 (講談社 2003 窪田蔵郎著)

「古代の鉄と神々」 (学生社 1997 真弓常忠)

「古代山人の興亡」 (彩流社 1996 井口一幸著)

日立金属HP 「たたらの話」

ウキペディア「鉄」、「砂鉄」、「蹈鞴」、「鞴」、「木炭」、「鉄穴流し」 |

|

|

「ファンタジ-米子・山陰の古代史」は、よなごキッズ.COMの姉妹サイトです |

|

|